牛顿和非牛顿流体、水锤和泵中的气蚀

在处理泵送系统时,对控制泵性能、效率、输出和寿命的一些重要概念背景知识有一定了解至关重要。以下资源旨在讨论牛顿/非牛顿流体、水锤作用、泵气蚀的概念,以及这些因素如何影响现代泵送系统。

牛顿流体和非牛顿流体

在流体泵送中,了解被泵送、输送和混合流体的特性非常重要。这种理解在选择合适的流体泵送设备方面起着重要作用。流体粘度或厚度决定了特定流体在泵中的行为方式。在流体粘度方面,流体表现出不均匀的模式。一些流体保持恒定的粘度,而另一些流体则随着温度和施加力的变化而显示出粘度的显着变化。

一般来说,流体可分为两大类。牛顿流体和非牛顿流体。非牛顿流体还有其他子类别(稍后会详细介绍)。泵制造商和最终用户必须清楚地了解这些流体类型及其行为。这在选择和操作泵时起着至关重要的作用。

理解“剪切”

在我们继续之前,了解“剪切”的概念很重要。简单来说,剪切是运动中流体相邻层之间的相对运动。运动中的流体的一个例子是将黄油涂在面包上。在这种情况下,两层流体(刀上的黄油和面包上的黄油)之间存在相对运动。

在固体的情况下,剪切力切向作用于固体表面。固体可以抵抗由于这种力引起的变形,但流体会在其影响动。当流体的相邻层相对于彼此移动时,会产生剪切应力。剪切力的产生是因为流体的相邻层在管道中以不同的速度移动(因此它们之间存在相对运动)。剪切速率定义为层之间这种相对运动程度的度量。

牛顿流体

牛顿定律指出,当流体粘度恒定时,剪切应力与剪切速率成正比。遵守该定律的流体称为牛顿流体。换句话说,无论经历多大的剪切,流体粘度都不会改变。对于牛顿流体, 考虑运动粘度。这是没有外力作用在流体上的粘度。换句话说,这是当只有重力作用在流体上的粘度。即使对流体施加外力,牛顿流体的运动粘度也保持不变。这种流体的例子包括水,高粘度燃料,一些机油,大多数矿物油,汽油,煤油,水中的大多数盐溶液,染料的轻质悬浮液 , 高岭土(粘土浆)。这些流体具有相当明确和一致的流动特性。

非牛顿流体

这些流体的粘度随着剪切力的应用而变化。这使得它们泵送更具挑战性。对于非牛顿流体,考虑动态粘度,当流体经历剪切时,动态粘度会发生变化。在泵设计过程中,必须考虑不断变化的粘度,以确保适当的流量、管道尺寸和最佳泵特性(泵速;入口压力要求;泵压降以启动流量)。 根据粘度如何响应外力而变化,非牛顿流体进一步分为子类别。这些类别如下:

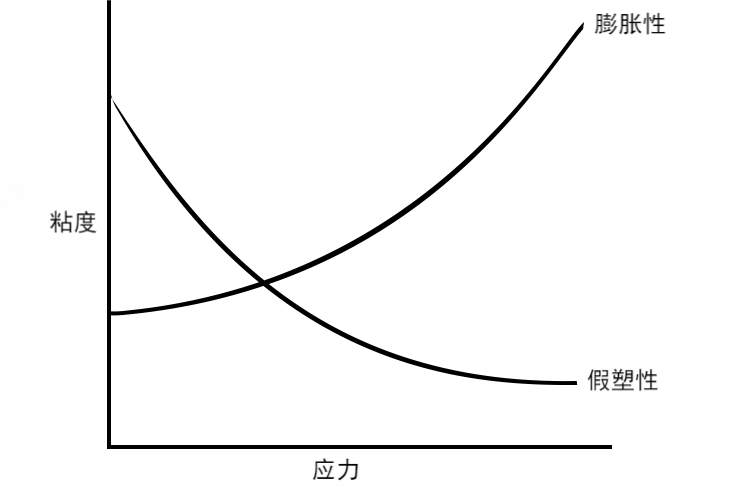

膨胀物

流体粘度随着剪切力的增加而增加。它们也称为剪切增厚。如果你快速尝试强迫物体通过这样的流体,它会遇到很大的阻力。相反,慢慢引入物体会给它的分子时间离开,物体会在面对更少的阻力的情况下移动。此类液体的示例包括:

- 长石

- 流沙

- 沙滩沙

- 黏土

- 云母

- 橡皮泥

假塑性

对于假塑性塑料,当施加剪切力时,粘度会降低。此类案例的示例包括:

- 润滑油

- 肥皂

- 污水

- 污泥

- 糖蜜

- 漆

- 大多数乳液

- 纸浆

- 打印机墨水

- 淀粉

图1:膨胀剂和假塑料的应力响应

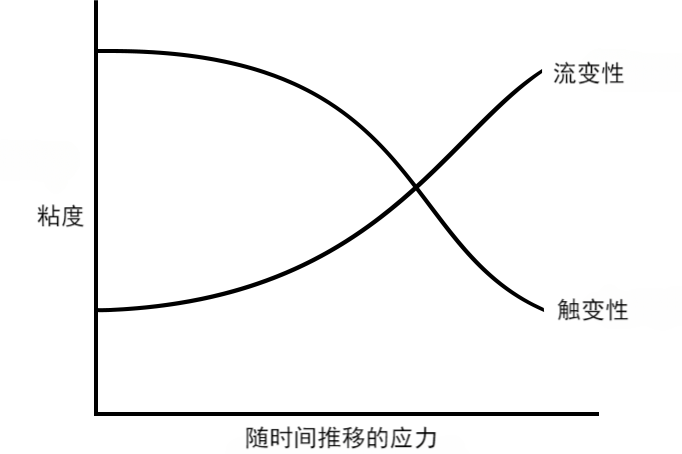

触变性

除了剪切力之外,在触变流体的情况下,粘度也与时间有关。剪切的应用会降低粘度,并且粘度也会随着时间的推移而降低。这些液体包括:

- 硅胶

- 润滑脂

- 膨润土

- 油墨

- 蛋黄酱

流变性

这些流体的行为类似于膨胀剂(粘度随剪切而增加),但不同之处在于粘度是随时间变化的,并且随着时间的推移而增加。示例包括

- 水中石膏

- 沥青

- 猪油

- 淀粉

- 浓缩果汁

- 糖蜜

图2:流变性和触变性流体的应力响应

非牛顿流体中的剪切增稠

在快速移动的剪切力下,剪切增稠流体往往像固体一样起作用。力越大,其粘度就越大。当泵高速运行时,它们会产生高压以及快速移动的剪切力。这增加了这些流体的粘度,因为分子在高压下相互拥挤。相反,分子有时间在低压和低速下相互移动,从而导致粘度降低。这意味着泵速和压力会极大地影响流体在加工和点胶过程中的行为方式。

非牛顿流体比像水这样的牛顿流体更能抵抗流动。必须考虑这种粘度差异,以最大限度地提高生产效率。粘度会影响流体分配所需的时间及其流速。除了粘度,还需要考虑剪切增稠(它是流体对剪切力的响应)。例如,番茄酱是一种对剪切敏感的流体,在休息时不会很好地倒出。但是为了响应喷射(施加力),它变得不那么粘稠并且很容易从瓶子中倒出。蜂蜜不是剪切敏感流体,因此挤压蜂蜜瓶不会显着影响其粘度。对于泵和管道系统设计人员来说,这一点很重要,因为洗发水、番茄酱或蛋清等剪切敏感流体需要轻柔处理,因为它们的成分和完整性会受到影响。

泵中的剪切增稠

如前所述,非牛顿剪切敏感流体的粘度会随着剪切而变化。这意味着当通过泵的叶轮时,流体粘度会随着叶轮施加的力而变化。剪切增稠液(膨胀剂)的粘度增加,而剪切稀化液的粘度在施加力时降低。例如,玉米淀粉是一种膨胀剂,当玉米淀粉和水的混合物从泵中流出时,其粘度会增加。

为什么高效泵很重要?

泵效率是进入泵的流体量与离开泵的流体量的比率。泵效率更高的泵对于温和的产品处理更有效。低效率泵意味着产品的某些部分保留在泵壳中并再循环。这进一步影响了流体的粘度,有时由于过度处理,粘度的变化可能是永久性的,这可能导致损害产品的完整性。

为了避免这个问题,可以使用容积泵。这种泵可以在给定的泵速下提供恒定的流量。即使粘度增加,也可以通过增加泵的马力来分配恒定速率的流体。

水锤及其原因

水锤是泵送系统中可能产生的压力浪涌。当泵送系统经历流量的突然变化时,就会产生压力。水锤的主要原因包括阀门的打开和关闭,泵的启动和停止以及水柱的分离和关闭。由于这些因素,水柱经历了动量的变化,这种突然的变化会产生在系统内来回传播的冲击波。根据冲击波的大小,系统中的物理损坏可能很严重。

这种现象可以通过一个例子来理解,其中水被泵入两端都有阀门的管道中。进水阀打开,水柱开始向排放阀移动。此时,排放阀立即关闭,水柱的前缘撞击关闭的阀门并开始压缩。压力波(冲击波)开始沿着回流(朝向进气阀)传播。冲击波在两个阀门之间来回传播,直到由于摩擦损失而最终减弱。这种水锤冲击波非常快,在1000 英尺管道的情况下,它可以在不到半秒的时间内在两个阀门之间往返。这种冲击波产生的压力取决于波速(a),管道中水的速度(V)和万有引力常数(g)。数学

P = A V / 2.31 g

即使在管道速度仅为10英尺/秒的情况下,额外的压力也可以达到657psi。这是一个巨大的压力,可以轻易吞噬管道!

水锤的原因

如果我们研究这种现象的原因,似乎有三个主要因素:

- 阀门打开和关闭

- 泵启动和停止

- 水柱分离和封闭

阀门打开和关闭

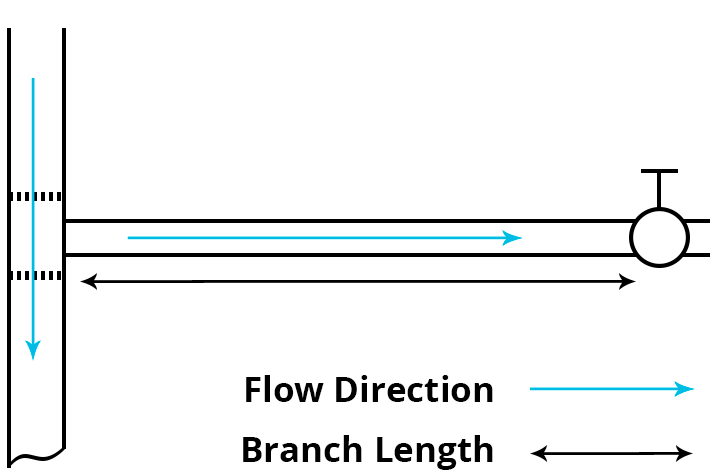

阀门突然关闭是水锤的主要原因之一。考虑下面图 3 中的系统。一个分支为主管道供电,电路采用“三通”的形式。在分支的末端安装了一个阀门。在这种情况下,水流的主要屏障是阀门,而次要屏障是“三通”。

图3.

如果在支线中流动时阀门快速关闭,则会产生冲击波,并在阀门和三通之间来回传播。阀门关闭的时间(即阀门关闭的速度)也会影响水锤的强度。以下公式给出了冲击波(P)产生的附加压力、以英尺/秒为单位的流速(V)、屏障之间的管道长度(P)和以秒为单位的阀门关闭时间(t)之间的关系:

P = 0.07 (VL / t)

附加压力与屏障之间管道的流速和长度直接相关。它与阀门关闭时间成反比。由于管道长度通常是固定的,因此可以通过改变阀门关闭时间和流速来管理水锤引起的额外压力。

同样重要的是要知道,水锤在设计为在低压下运行的系统中会产生更具破坏性的影响。流速为1000英尺/秒的5英尺管道将经历相同强度的冲击波,无论是在50 psi的压力下运行还是在200psi的压力下运行。主要区别在于,设计压力为50psi的系统冲击压力与设计压力之比远高于设计压力为 200psi 的系统。因此,50 psi系统的损坏会大得多。

泵启动和停止

当泵在大型泵送系统中启动时,当排放阀关闭时,它就会启动。只有在泵达到最大速度后,阀门才会缓慢打开。当泵在缓慢打开或关闭的阀门上启动和停止时,水锤会显着减少。

当泵电机在停电期间断电时,就会出现问题。这减少了泵排放时的水流量,并且由于流动水的压力和动能的突然变化而产生水锤。这种冲击波可以反转水的方向,从而促使泵叶轮向相反的方向加速。这会产生额外的压力,因为当叶轮达到最大反向速度时,回流会减少。

为了缓解这种情况,在泵排放口安装了一个“弹簧加载”止回阀,并在泵入口处保持特定的压力值。当泵启动时,它必须产生比泵入口处更大的压力才能启动流量。这确保了流量逐渐增加,并且不会开始水锤。当泵停止时,弹簧加载的阀门立即关闭。这可以防止水柱改变方向,并通过管道保持相对均匀的压力。

如果使用普通止回阀而不是弹簧止回阀,水柱将向后加速并猛烈关闭止回阀,从而引发冲击波。

水柱封闭和分离

这发生在两相系统中,当水柱同时以液体和蒸汽形式存在时。当管道中的压力降低到水的蒸气压以下时,就会发生相变。这可以通过在两者之间产生水蒸气袋来分离液态水柱的一部分。当压力上升并超过蒸气压时,液态水柱再次连接(水柱关闭),可以产生一波高压。这就是水柱关闭和分离对薄壁管道造成损坏的原因。

泵中的气蚀

当液体在低压下变成蒸汽时,泵中会发生气蚀。这是由于泵的吸入端没有足够的压力或净正吸入扬程不足(NPSH是泵入口处可用压力与液体蒸气压之间的差值)而发生的。当叶轮吸入侧的液体压力和温度等于蒸汽压时,就会发生气蚀。这在低压下会产生气泡。当液体从叶轮的吸入侧流向输送侧时,这些气泡会崩溃。气泡内爆时产生的力通常足以损坏泵部件、密封件、轴、轴承和叶轮。气蚀还会引起振动,从而导致机械损坏,从而缩短泵的使用寿命。

为什么会发生气蚀?

在正常情况下,液体具有可预测且稳定的蒸气压。当泵内的压力低于蒸汽压时,就会发生气蚀。这种压力下降通常是由流量中断引起的。流量中断可能是由以下原因引起的:

- 泵规格不佳

- 粘度高于预期

- 入口堵塞

- 过滤器堵塞

此外,在非常高的排放压力下,一部分流体无法从泵中排出。未排出的流体被困在叶轮叶片之间,并可能导致高速压降。这种压降会触发气蚀。

识别泵气蚀

气蚀的典型体征包括:

- 振动

- 叶轮侵蚀

- 噪声

- 高功耗

- 密封或轴承故障

气蚀通常听起来像砾石或大理石在管道、泵或软管内移动。

NPSHa和NPSHr

清楚地了解NPSHa和NPSHr对于理解空化过程至关重要。NPSHa(可用的净正吸入扬程)是系统特定的值,不依赖于泵。它是泵入口法兰处的压力与液体蒸气压之间的差值。简而言之,泵吸入法兰管道连接处可用的扬程是NPSHa。

NPSHa = 泵入口压力 – 蒸气压

NPSHr(需要净正吸入扬程)与系统无关,纯粹是泵的特定属性。泵吸入口处的最低压力将防止泵气蚀。仅靠NPSHr不足以防止泵气蚀,因为它是在气蚀开始开始时测量的。因此,NPSHa 应始终大于 NPSHr,以保持正裕量并防止气蚀。

避免泵气蚀的步骤

主要重点应该是防止不必要的压降。通过移除尽可能多的阀门和弯头并将泵移近流体源,通常可以避免额外的压降。如果吸入升程要求过高并会导致压降,则应减小流体源与泵之间的距离。

有时泵附近的管道或软管会堵塞,因此扩大吸入管路可以缓解问题。吸入管路也应定期清洁。除了这些基本步骤外,还有其他一些有效的方法来抑制气蚀。

泵选择

当泵扬程下降时,气蚀会增加,因此选择正确的泵可确保NPSHa高于NPSHr的正裕量。 保持泵入口处的压力比泵的特定NPSHr高10%是防止气蚀的良好一般规则。对于 10 英尺的 NPSHr,11 英尺的 NPSHa 是一个不错的价值。与NPSHr(泵特定值,无法更改)相反,NPSHa是系统特定的值,可以通过以下步骤增加:

- 提升供应罐

- 提高和维持储罐液位

- 清理管道内的碎屑

- 减少不必要的阀门和配件造成的管道损失

防止放电气蚀

当泵排放端的压力非常高时,观察到排放气蚀。这限制了从泵流出的流体的体积,并且高速流体仍然滞留在叶轮和外壳之间。这是气蚀的主要原因。高排放压力的原因包括管道堵塞、管道设计不良和过滤器堵塞。

为防止排气气蚀,减速器应尽可能靠近泵。此外,应避免使用允许空气和蒸气积聚的口袋。控制阀(如果需要)应始终安装在泵的排放侧而不是吸入侧。

确保泵的维护

确保泵的日常维护是避免气蚀的行之有效的方法。维护活动可以包括:

- 清洁堵塞的过滤器和滤网以避免排气压力积聚。应制定定期清洁的维护计划。

- 检查压力传感设备。

- 确保管道和软管中没有裂缝或塌陷点。

正确安装系统

该系统的设计应使NPSHa大于NPSHr。对于适当的系统设计,必须考虑四个因素:

泵位置

泵的安装方向应使泵吸入入口管路具有足够的坡度并且泵壳被淹没。应确保流体平稳地流入泵吸入口。

泵应放置在低于供应罐中液位的液位。这种泵的方向涉及重力,以维持泵的淹没部分。这有助于抑制气蚀。

吸入管的尺寸

应仔细选择泵的吸入直径。这有助于维持层流。最好避免在管道的最终长度中使用弯头、阀门、减速器和过滤器。

此外,泵壳不应用于支撑管道的重量。这可能会导致泵壳受拉力。管道应支撑在支架和吊架上。泵的吸入侧应始终保持大于泵入口的尺寸。

吸力提升

吸入扬程是从水源到泵入口的垂直距离。高吸程会增加湍流,增加能量需求,最重要的是,降低NPSHa。因此,泵应始终安装在供水箱的水位以下。

摩擦损失

管道系统中的摩擦损失会导致压降,从而导致气蚀。摩擦损失受管道长度、直径和流速的影响。流速受阻会导致压力变化,从而引发气蚀。

总之,有许多因素会引发空化。如果遇到任何问题,以下快速检查列表可以帮助进行故障排除:

- 检查泵是否安装在流体源上方的高处

- 检查泵吸入管路是否倾斜正确

- 检查吸入管上是否有不必要的配件

- 检查泵是否运行过快

- 检查吸入管直径是否太小或管道是否过长